|

La réduction du métal

Principe

Oxydo-réduction du fer

Copyright © 2018 - ACAP

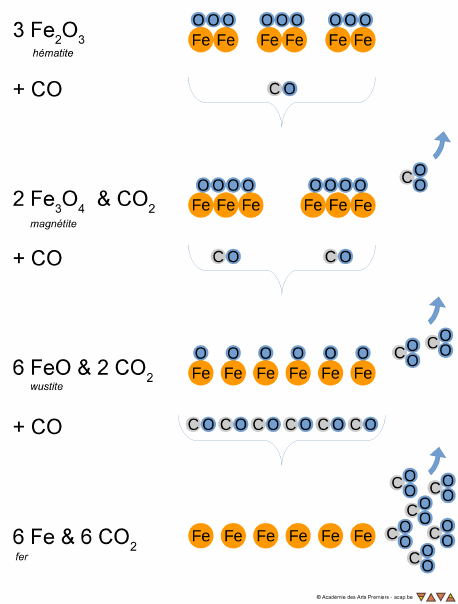

L'opération d'extraire le fer du minerai de fer s'appelle une réduction. En effet, il s'agit, sur le plan chimique, d'une oxydo-réduction, autrement dit une réduction du nombre d'atomes d'oxygène.

Le minerai de fer, tout d'abord sous forme d'hématite avec 6 atomes de fer pour 9 atomes d'oxygène, va se réduire à 6 atomes de fer. L'oygène se liera au carbone apporté par la combustion pour former du dioxyde de carbone.

Réduction directe et indirecte

Réduction directe

La réduction directe s'opère avec un haut-fourneau qui permet d'arriver à la température de fusion du fer (1.538 °C) grâce à la combustion de coke, de gaz naturel ou par arc électrique. La fonte obtenue devra être décarburée et affinée pour obtenir du fer. C'est la technique actuelle qui permet de traiter de grandes quantités de minerai.

Réduction indirecte

Oxydo-réduction du fer

Copyright © 2018 - ACAP

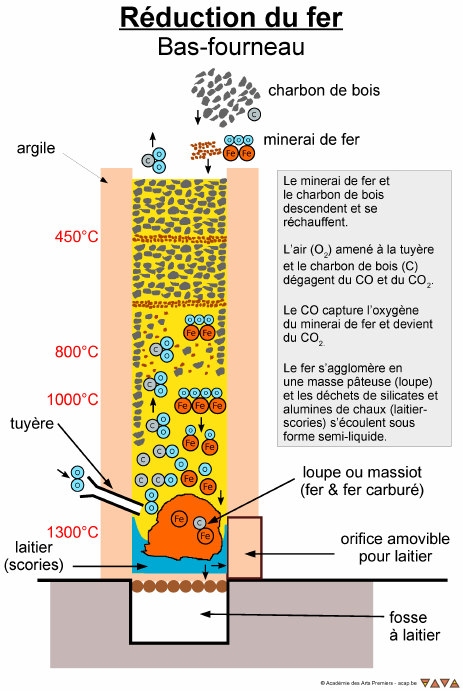

La réduction indirecte s'obtient avec un bas-fourneau et du charbon de bois. La température maximale de 1.400 °C ne permet pas d'arriver à la fusion : le résultat obtenu sera une "loupe" : un agglomérat de fer avec une gangue composée d'impuretés de carbone (charbon de bois) et de scories diverses.

Le bas-fourneau consiste en une cheminée de briques de terre. A sa base est creusée une petite fosse recouverte d'un plancher de bâtons et d'argile. Un orifice est pratiqué dans la paroi, à la base du fourneau et refermé temporairement avec une brique de terre.

Un autre orifice est pratiqué un peu plus haut que la base et accueille la tuyère d'arrivée de l'air qui sera pulsé dans le fourneau tout au long de l'opération.

Le fournneau est rempli de charbon de bois et allumé. La combustion commence à la base et le minerai de fer concassé est déposé au fur et à mesure au sommet du fourneau, en alternance avec des couches de charbon de bois.

Au fil du temps, le minerai et le charbon descendent dans le fourneau et se réchauffent, pour arriver au bas du founeau à une température avoisinant les 1.400°C. C'est l'apport constant en oxygène par la tuyère qui permet d'arriver à cette température.

L'oxyde de carbone libéré par la combustion va arracher les atomes d'oxygène du minerai de fer. Le fer s'agglomère au bas du fourneau en une masse pâteuse ("loupe"). Les déchets (scories, "laitier") de silicates et d'alumines s'écoulent sous forme semi-liquide.

En fin de combustion, l'orifice au bas du fourneau est ouvert et la fosse percée pour permettre au "laitier" de s'écouler. Le fourneau est ensuite démantelé et la loupe portée dans un second foyer.

La réduction en images

Préparation du minerai

Le minerai doit contenir un minimum de 60 % de fer sinon la réduction ne sera pas effective.

Copyright © 2018 - ACAP

Idéalement, le minerai est calciné afin de le déshydrater et ensuite concassé au plus petit.

Copyright © 2018 - ACAP

Construction du bas-fourneau

Briques crues

Copyright © 2018 - ACAP - Photo Arnaud Amenta

Le bas-fourneau est réalisé en briques de terre crues et sèches.

Il peut être assemblé juste avant de pratiquer la réduction : l'argile des joints sèchera rapidement.

Fosse à laitier

Copyright © 2018 - ACAP - Photo Arnaud Amenta

Une petite fosse est d'abord creusée. Elle permettra de recueillir une partie des laitiers.

Le trou est refermé par de petites branches.

Fond du fourneau

Copyright © 2018 - ACAP - Photo Arnaud Amenta

Les branches surplombant la fosse sont recouvertes d'une couche d'argile.

Montage du fourneau

Copyright © 2018 - ACAP

Le bas-fourneau est ensuite monté au moyen des briques de terre. Durant le montage, un bâton est placé temporairement à l'endroit qui recevra la tuyère d'arrivée de l'air.

Tuyère et tuyaux d'arrivée d'air

Copyright © 2018 - ACAP - Photo Arnaud Amenta

Au bas du fourneau, on place une tuyère en terre cuite. Cette tuyère accueille le ou les tuyaux d'arrivée d'air.

Bas-fourneau (La Malagne - juillet 2017)

Copyright © 2018 - ACAP

Ce bas-fourneau primitif est réalisé en briques d'argiles crues simplement assemblées et colmatées avec de l'argile semi-liquide.

On remarque à l'avant une zone avec des marques circulaires : c'est l'orifice qui sera ouvert pour permettre l'écoulement du laitier.

Bas fourneau (Aubechies - août 2017)

Copyright © 2018 - ACAP

Ce bas-fourneau est également réalisé en briques crues mais a été lissé et décoré avec de l'argile semi-liquide.

Un bouchon d'argile avec un manche colmate l'orifice des laitiers.

Sur la gauche on aperçoit les deux tuyères d'arrivée d'air.

-

Allumage et première combustion

La pesée du minerai et du charbon de bois

Copyright © 2018 - ACAP

Une fois la combustion bien lancée, le bas-fourneau sera rempli en alternance par des couches de charbon de bois et de minerai de fer.

Avec la combustion, le niveau descend lentement dans le fourneau et on replace dans le fourneau une couche de charbon surmontée de minerai. L'opération est répétée continuellement suivant une cadence précise jusqu'à épuisement du minerai.

Il est important de bien peser les couches de charbon de bois et de minerai de fer.

Remplissage du bas-fourneau

Copyright © 2018 - ACAP

Le bas-fourneau est d'abord complètement rempli de charbon de bois.

Ce charbon est allumé par en dessous, via l'orifice prévu pour l'écoulement des laitiers.

Une fois la combustion lancée, cet orifice est soigneusement colmaté pour conserver la chaleur.

Augmentation de la température

Bas-fourneau ventilé manuellement

Copyright © 2018 - ACAP

Pour obtenir la température nécessaire à la réduction, il va falloir enrichir la combustion en oxygène.

Cet enrichissement est réalisé au moyen de soufflets qui doivent être actionnés en permanence durant toute l'opération.

La vitesse de descente (et donc de combustion) du charbon de bois dans le fourneau sera liée à cette ventilation.

Le maître des opérations donnera donc le rythme adéquat à la ventilation pour que la combustion s'effectue à un rythme stable.

Bas-fourneau ventilé mécaniquement

Copyright © 2018 - ACAP

Les volontaires pour ventiler un bas-fourneau des heures durant ne courent plus les rues.

Les expérimentateurs sont parfois obligés de recourir à une ventilation mécanique via un ventilateur par exemple.

- En jouant sur l'orientation du ventilateur vers la tuyère, on peut régler la vitesse de combustion.

Sur la photo ci-dessous, on voit des flammes au sommet du fourneau :ce sont les gaz qui sont entrés en combustion.

Obtention de la loupe

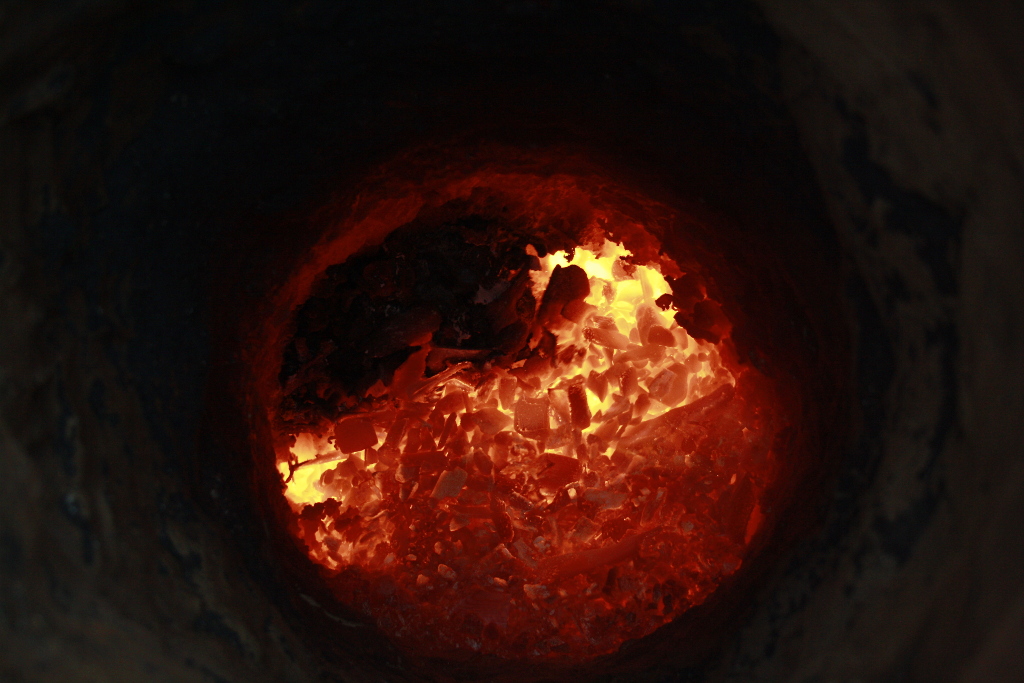

Laitier en fusion - vue prise par l'orifice de la tuyère

Copyright © 2018 - ACAP

Après quelques heures de combustion, une masse pâteuse de fer se forme au bas du fourneau.

Ci-contre, par cette vue de l'intérieur du fourneau, prise par l'orifice de la tuyère, on distingue la loupe de métal en jaune clair et les gouttes foncées du laitier en fusion qui s'écoule.

Perçage de la fosse à laitier

Copyright © 2018 - ACAP

C'est le moment de percer le fond du fourneau pour permettre à une première partie du laitier de s'écouler dans la fosse.

La brique de fermeture est retirée, le fond du fourneau percé et la brique remise en place.

La loupe, vue du haut du fourneau, en fin de combustion

Copyright © 2018 - ACAP - Photo Arnaud Amenta

Une fois tout le minerai enfourné, on laisse le niveau descendre jusqu'au bas du fourneau.

La loupe est constituée et reste bloquée entre les parois, au bas du fourneau.

Perçage de la fosse à laitier

Copyright © 2018 - ACAP

Le bas du fourneau est à nouveau ouvert pour permettre au reste du laitier de s'écouler.

Démontage du fourneau

Copyright © 2018 - ACAP

Le fourneau est alors complètement démantelé : en effet, la loupe adhère aux parois.

Ce type de fourneau est donc à usage unique.

La loupe à la sortie du fourneau

Copyright © 2018 - ACAP

La loupe est comlètement dégagée.

Le fer est entouré et parsemé de déchets et de scories.

Obtention du lingot de fer

Portage de la loupe à l'enclume

Copyright © 2018 - ACAP - Photo Céline Bauman

Un nouveau foyer, plus petit et aussi équipé d'une tuyère d'alimentation en air, est contitué afin de chauffer la loupe elle-même.

La loupe va ensuite faire des aller et retour entre ce foyer et l'enclume.

Compactage de la loupe

Copyright © 2018 - ACAP - Photo Céline Bauman

Heures après heures, la loupe va être lentement compactée sous les coups de marteau.

A chaque chauffe d'une dizaine de minutes correspondra 3 ou 4 coups de marteau sur la loupe qui au départ présente un peu la consistance du sucre.

Les scories vont se détacher petit à petit et le fer se compacter.

L'opération est très délicate car un coup de marteau mal placé ou mal orienté peut fissurer ou fragmenter la loupe irrémédiablement, ruinant ainsi des heures de travail...

Compactage de la loupe

Copyright © 2018 - ACAP - Photo Céline Bauman

Premier lingot

Copyright © 2018 - ACAP

Après des heures de travail, un premier lingot est obtenu, qui sera donné au forgeron pour la suite du travail.

Galeries photos

|